華東地區(qū)(劉總)

華東地區(qū)(劉總)-

13606835148

華東地區(qū)(蘇瑩)

華東地區(qū)(蘇瑩)-

18917080151

華南地區(qū)(魏總)

華南地區(qū)(魏總)-

13790543468

華南地區(qū)(蘇瑩)

華南地區(qū)(蘇瑩)-

18917080151

西南地區(qū)(蔣副總)

西南地區(qū)(蔣副總)-

17783561888

西南地區(qū)(全小姐)

西南地區(qū)(全小姐)-

13662809923

NEWS CENTER

2017-06-05

2017-06-05

222370

222370

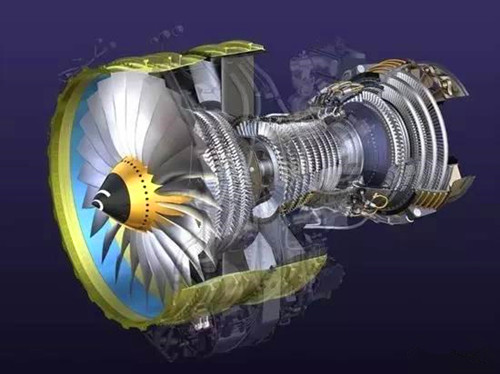

航空制造要求數(shù)控機床具有先進性、集成性嘲驾、柔性谤职、高精度和高穩(wěn)定性掺挺。數(shù)控系統(tǒng)是數(shù)控機床的核心,是數(shù)控機床的大腦滥尉。

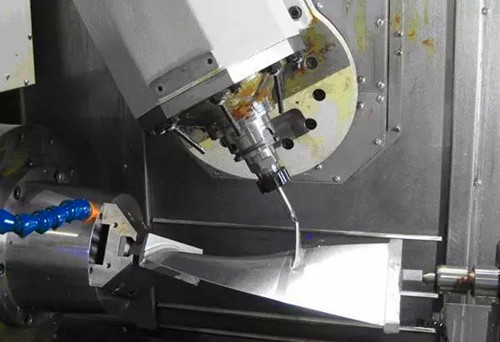

更快更強的數(shù)控系統(tǒng)使得數(shù)控機床具備更加強大的運算和處理能力,能夠完成更為復雜和精細的加工。復合功能使數(shù)控機床顯著提高零件的加工效率出革,機械加工趨向于高精度、多品種渡讼、小批量骂束、低成本、短周期和復雜化的加工成箫。隨著數(shù)控機床越來越多地被應用到航空零件的生產(chǎn)中來展箱,航空零件的加工能力得到了明顯的提高,結(jié)構(gòu)復雜零件型面能夠使用數(shù)字化加工完成蹬昌,而其采用普通設(shè)備是很難加工的混驰。

雖然零件的加工能力有所提高,但數(shù)控機床的應用水平還有待提高凳厢,不論是編程技術(shù)還是加工技術(shù)诱紫,都還有許多可以提升的空間。數(shù)控機床高級功能的開發(fā)纹站,提高數(shù)控機床的加工效率澈越,以及最大限度地發(fā)揮數(shù)控機床的優(yōu)越性已經(jīng)成為技術(shù)人員面臨的最大難題谣旨。

1. 數(shù)控機床功能開發(fā)內(nèi)容

航空制造數(shù)控機床功能開發(fā)包括以下幾方面內(nèi)容:

(1)開發(fā)數(shù)控機床的硬件功能,比如鉆頭破損檢測功能開發(fā)晨瀑,加工狀態(tài)下的刀長尘蟋、半徑及機內(nèi)自動測量功能開發(fā)。這類功能開發(fā)是針對部分數(shù)控機床引進時未配置在線測量裝置等硬件設(shè)施而言的拉冯,是將先進的設(shè)備引入生產(chǎn)過程巍也,從而提高生產(chǎn)過程的先進性。

(2)將操作系統(tǒng)的高級指令引入生產(chǎn)過程极胸,進一步發(fā)揮數(shù)控加工的先進性兵蟹。開發(fā)機床操作系統(tǒng)的高級指令,比如可編程的零點偏移眯穴、可編程的旋轉(zhuǎn)(多面加工)等笆抱。

(3)高級編程語言的二次開發(fā),能夠更大程度地提高數(shù)控加工的先進性砾脑。

借助高級指令編制有特定功能的模板程序幼驶,做有規(guī)律的計算, 對機床數(shù)據(jù)進行檢測韧衣、判斷盅藻,進而簡化、優(yōu)化加工過程或在加工過程中增加防錯功能畅铭,屬于采用已知系統(tǒng)高級語句編制模塊程序氏淑,更能有針對性地解決零件生產(chǎn)中遇到的問題。

2. 數(shù)控機床應用典型問題

數(shù)控機床應用中硕噩,常出現(xiàn)編程效率及加工效率較低夸政,加工過程容易出錯的問題,比較有代表性的有:

(1)數(shù)控銑螺紋數(shù)控程序的編制需要計算的參數(shù)較多榴徐,編程過程相對復雜且易出錯,所以編制銑螺紋程序效率低且出錯率高匀归。

(2)對于具有均布孔或均布槽的零件坑资,加工每個孔都要執(zhí)行重復的數(shù)控程序,加工部位余量大時還需要重復調(diào)用同一條數(shù)控程序上不同的刀補值去除余量毯舞。

這種重復量較大的編程工作爹故,工作量較大,編程效率低沥院。重復的上刀工作量大妹茬,容易出錯。

(3)由于某些數(shù)控機床坐標軸行程所限篇胰,編程時不能采用循環(huán)模式泳唇,只能編寫點位坐標十吐,編程效率低且容易出錯。

(4)加工過程中刀具的破損如果沒及時發(fā)現(xiàn)夜勋,很有可能造成零件的報廢曼舟。

(5)采用輪廓編程方式加工零件時,操作者需要在機床內(nèi)輸入刀具半徑聚伤,輸入的半徑不同嗤积,刀具的切削軌跡也不一樣。輸錯刀具半徑容易導致零件超差坠天。

(6)數(shù)控加工零件之前需要建立加工坐標系夯秃,操作人員需要將各坐標軸原點輸入機床中,操作者輸入?yún)?shù)時容易出錯痢艺。

3. 數(shù)控機床功能綜合開發(fā)

(1)防錯功能開發(fā)仓洼。通過操作人員來把關(guān),防止錯誤發(fā)生腹备,這種防錯方式的主體是人衬潦,實際操作過程中防錯的效果和人的能力及注意力有著直接的關(guān)系,不能實現(xiàn)100%防錯植酥。采用特殊的技術(shù)手段來控制操作過程镀岛,由計算機來把關(guān),滿足條件則加工友驮,不滿足條件則停止漂羊,基本可以實現(xiàn)100%防錯。具體包括:

⌒读簟①鉆頭破損檢測功能開發(fā)走越。能在加工過程中有效地檢測刀具磨損情況,刀具受損后會報警耻瑟,避免刀具受損繼續(xù)加工零件導致的零件超差旨指。

②立式車床溃墨、臥式車床刀心對刀防錯功能開發(fā)抽雇,分別建立對刀點檢驗模板,加工前對對刀點進行檢查擂益,如果操作者沒有修改對刀點剖冒,則程序中止,能有效避免零件超差翻妆。

∽康恕③刀補防錯。建立刀具半徑檢查模板,加工前對刀具半徑值進行檢查铁蒋,如果輸入的半徑值不符合要求則程序中止祭啸,能有效避免零件超差。

」斐洹④G54銑加工防錯功能和數(shù)控車床加工G54防錯功能開發(fā)荞看。這兩項分別建立坐標系檢測的子程序,程序運行前調(diào)用檢測子程序蜂筹,如果坐標系有誤則程序中止需纳,可有效地避免零件超差。

(2)數(shù)控機床功能綜合開發(fā)艺挪,實現(xiàn)“全程序無人干預”加工不翩。“全程序無人干預”加工,是指被加工工件安裝在數(shù)控機床上后麻裳, 在沒有人工干預的狀態(tài)下口蝠, 一次程序啟動完成加工、檢測過程津坑。它將過去產(chǎn)品質(zhì)量和加工效率依賴于人員技能水平的傳統(tǒng)加工形式妙蔗, 轉(zhuǎn)變?yōu)橛扇绦颉o人干預加工控制和設(shè)備功能進行保證的新形式疆瑰,最終實現(xiàn)高效眉反、精密、全程序和無人干預加工穆役。

具體包括:

〈缥濉①固化刀柄、刀具聘楞,優(yōu)化切削參數(shù)涉爆,完成刀具壽命的精確統(tǒng)計;根據(jù)無人干預數(shù)控加工需要虑涣,優(yōu)化加工流程层阎,增加測量程序,減少重復加工坪逃,并將原有的程序作為子程序串聯(lián)編制在加工流程程序中掀尊,同時將“自動對刀”、“測量暫停”及“提示指令”固化在流程監(jiān)控數(shù)控程序中斟记,且在監(jiān)控程序中通過采用坐標系框架指令、刀具參數(shù)高級指令趋沧,實現(xiàn)對加工全過程進行監(jiān)控和管理盈械。

②通過對刀半徑補償妻诚、刀長補償及坐標原點的監(jiān)控案贩,消除操作者在數(shù)據(jù)錄入過程中的人為失誤揣褂,同時采用信息提示方式使操作更為簡潔易懂,更有效降低操作者參與率攒庵。

∽旆摹③坐標原點防錯,通過絕對坐標和調(diào)整坐標數(shù)值的判斷浓冒,并在超范圍時報警栽渴,消除操作者在原點設(shè)置過程中誤操作。

∥壤痢④優(yōu)化切削用量闲擦;根據(jù)無人干預數(shù)控加工需要,優(yōu)化加工流程场梆,減少重復加工墅冷,并將原有的程序作為子程序串聯(lián)編制在加工流程程序中。

』蛴汀⑤增加自動對刀指令寞忿,代替以往的人工對刀操作;同時將全部加工程序串聯(lián)顶岸,通過固化加工參數(shù)腔彰,使全過程加工自動完成。全過程實現(xiàn)無干預或少干預昆秩。

∥恪⑥數(shù)控車床在線測量技術(shù)功能開發(fā)。在線檢測可以顯著提升加工效率聂帜,避免脫機檢測返修帶來的二次裝夾定位您眉,保證加工質(zhì)量∥刑耍可以對正在加工中的零件進行實時修正與補償林皇,以消除廢次品的產(chǎn)生。擴大數(shù)控機床功能呼泪,改善數(shù)控機床性能妓付,提高數(shù)控機床效率。對車削過程自動測量技術(shù)宗窗、刀具自動校正技術(shù)和刀具自動補償技術(shù)開展深入研究滚胎,可以實現(xiàn)某些加工、測量及刀具補償自動化完成蛮埋,提高零件加工效率和數(shù)控機床利用率田搏。

(3)開發(fā)機床復合功能,提高機床智能化水平。機床生產(chǎn)廠家應開發(fā)機床復合功能着憨,大幅提高機床智能化水平墩衙。數(shù)控機床復合功能的實現(xiàn),依賴于針對工件和刀具的實時檢測與智能判斷甲抖、數(shù)據(jù)運算漆改、刀具管理及系統(tǒng)控制。高靈敏度的探針准谚,高速處理芯片挫剑,體積更小、響應速度更快的傳感器和執(zhí)行器等自動化產(chǎn)品和技術(shù)將會得到廣泛應用氛魁。數(shù)控機床在編好程序以后暮顺,機床按照程序規(guī)定的命令執(zhí)行,在加工過程中秀存,機床可以隨時監(jiān)測刀具是否出現(xiàn)磨損捶码,主軸是否有發(fā)熱、振動等情況或链,可以隨時干預加工過程惫恼, 改變運行參數(shù), 降低轉(zhuǎn)速嚎衡、減少進給速度垃燃,保護機床或者停止運轉(zhuǎn)等。機床生產(chǎn)廠家應明確數(shù)控機床的發(fā)展趨勢漓荞,掌握數(shù)控機床發(fā)展方向介然,使數(shù)控機床功能復合化、智能化拟卢,從而滿足客戶的需求盗晨。

Copyright©2017 All Rights Reserved. 版權(quán)所有 上海濱捷機電有限公司 滬ICP備案:滬ICP備15037009號-1 管理后臺 技術(shù)支持:機床商務網(wǎng)

華東地區(qū)(劉總)

華東地區(qū)(劉總) 華東地區(qū)(蘇瑩)

華東地區(qū)(蘇瑩) 華南地區(qū)(魏總)

華南地區(qū)(魏總) 華南地區(qū)(蘇瑩)

華南地區(qū)(蘇瑩) 西南地區(qū)(蔣副總)

西南地區(qū)(蔣副總) 西南地區(qū)(全小姐)

西南地區(qū)(全小姐)